太陽投影板試作品4.2号機、仮組み立てがほぼ完成しました

まいくろさんの設計図どおりに製作できているかどうか自信がありませんでしたが、

とにかく大きさ15cm×15cm×30cmの立体の枠を作成するというところを目指しました。

昨日、まずは仮止めですが、接眼部の取り付け以外は完成しました。

なんとしても作ってみたくて、先走った感じです。

組み立て過程

材料

まずは、30cmのアルミアングル4本、15cmのアルミアングル8本を準備しました。

試作品2号機は、4.2号機のアルミアングルの調達のために解体されました。

L字型のアングルをジグソーで切るのは少し難儀しました。

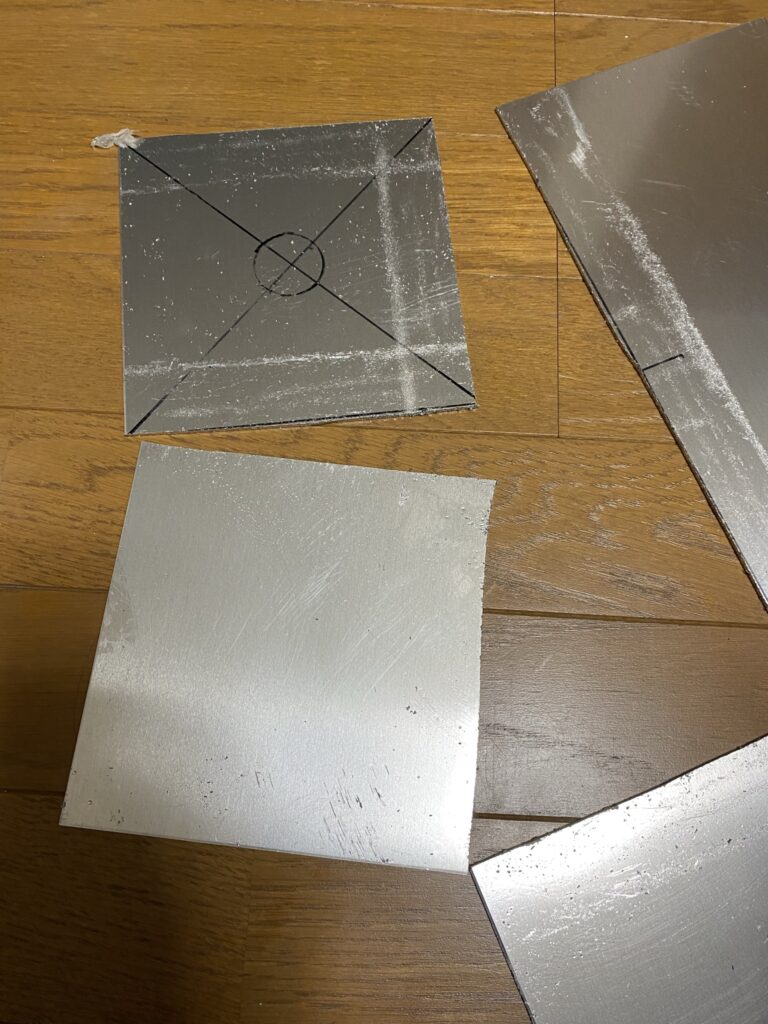

遮光板と投影板

2mmの厚さのアルミ板を使いますが、これは自宅に予備はなかったため、ホームセンターで調達しました。

15cm角の遮光板と投影板を切り出しました。切断は精度が低くなってしまいましたが、もうかなり暗くなってからの切断作業だったということで、切断線が良く見えず、ズレてしまいました、という言い訳をお許し願いたいと思います。

遮光板への穴あけ

接眼部を取り付ける穴を開けなければなりません。

穴の線に沿って、3mmの穴を開けていきます。なんだかもう、うまくいっていませんね。

途中でドリルのバッテリーが切れ、中途半端なところで終わっています。

ここで我慢できず、仮組み立てを始めてしまったわけです。

仮組み立て

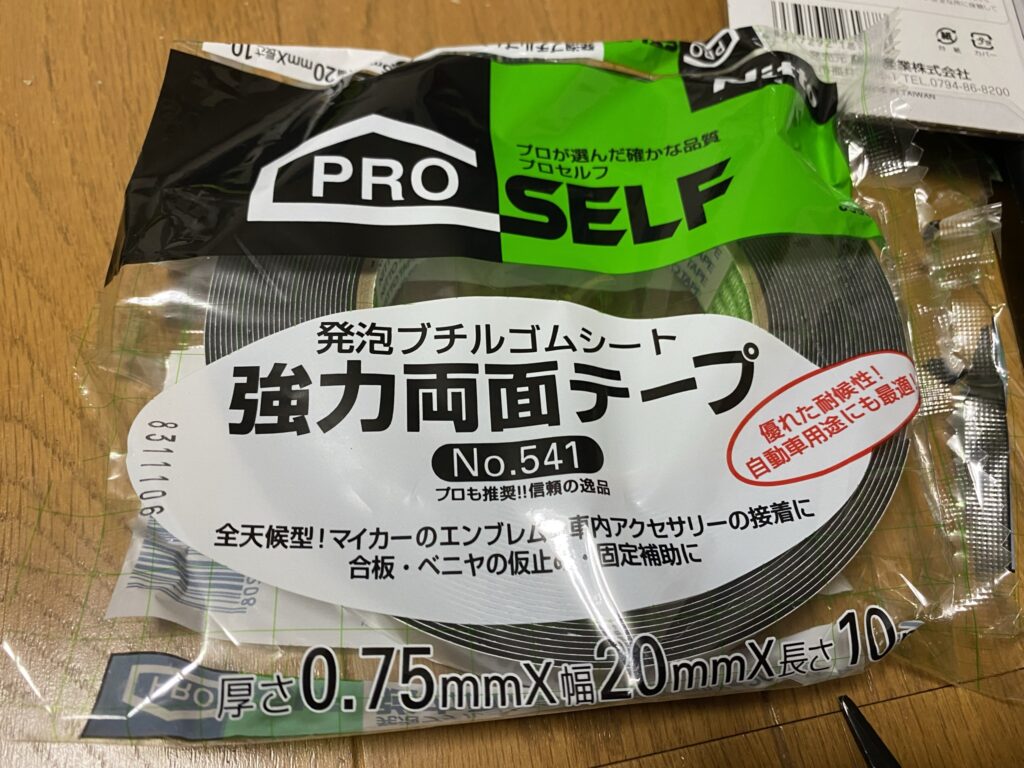

まいくろさんの設計図とは異なり、工程としては、施工が楽なことから、投影板にアングルを、両面テープで貼り付けながら組み立てていくことにしました。

早速「建築」を開始。

15cmアングルの貼り付けでは、となりの15cmアングルと貼り付け部分が干渉するので、すべて斜めにカットしました。

仮組み立ての完成

↓遮光板にも同じように15cmアングルを取り付け、投影板・支柱に取り付けました。被せたといった方が分かりやすいでしょうか。

↓なかなか良い出来ではないかと・・・

しかし測ってみると、支柱部分の高さが数ミリずれているところがあり、本取付の際に配慮が必要です。

↓ここに短辺13cmの紙を置いて、スケッチするわけですね。15cmアングルがスケッチの支障となりそうなので、何か、軽い素材の平坦な板をはめ込んだ方が良さそうです。

強度

床に平行に持ってみました。

両面テープによる仮組み立てなので、当然と言えば当然ですが、やはり自重には耐えられませんでした。

これは想定内ですね。15cmアングルに面で結合させることで、強度はかなり上がるはずです。ただし、両面テープでは無理だったということです。

いや、両面テープでもここまでの強度が出た、と言う方が正確かな。

本体はかなり軽く、最終的なアングルの接合方法を誤らなければ、恐らくうまくいきそうです。

まとめ

まいくろさんの設計図を実現できたのか、あまり自信がありませんが、とにかく目指す立体は仮完成しました。

あとは、ドリルのバッテリーの充電が終わるのを待ち(とても時間がかかっています)、接眼部の穴あけ作業を再開します。

仮組み立てで、構造上の強度は確認できたと思うので、あとの問題はアングル同士、アングルとアルミ板との接合方法をどうするかです。

一番堅いのは、穴を開けてナベビス+蝶ナット止めでしょうか。

じっくり考えてみます。

天候不順の時期を越えた時には、太陽投影板正式版1号機で投影できるようになっていると嬉しいです。

コメント

おお、すごい。随分本格的になってきましたね。ジグソーでアルミ板をカットするの、どれくらい時間かかりましたでしょうか?音とかご近所に迷惑になるような大音とか出ますでしょうか?自分金属鋸で切っていますが、きれいに切れないのと分厚くなると大変なので一台欲しいなーと思っていますが、ご近所迷惑にならないか心配で買えずにいます。

nekomeshi312さん、ありがとうございます。

音は私も気になるんですが、家族の話では自宅に音が大して入ってないらしいので、まあ大丈夫かなと思って、外で使っています。

アルミを切るのは、どれくらいかな、オイルを使っているせいか、あっという間です。ご近所さんから苦情が入るほどの長さではありません。

今回は、2ミリの厚さだったのでかなり手応えがありました。金鋸でアルミの2ミリとか3ミリ切るとなると大変でしょう?私もチャレンジした時があるんですが、途中で心も体も折れて諦めてジグソーを買いました。

太陽投影板を褒めていただき、ありがとうございます。これからもよろしくお願いします。

苦情が出るほどではないと、なるほど_φ(・_・

次カットしたいのが出てきたら買ってみます(^^)

ねこめしさん、ありがとうございます。

一応、昼間の迷惑がかかりそうにない時間は選んで使っています。

まだまだ、ジグソーは下手で、曲がったりしています。今回みたいに。もっとうまくなりたいです。

訪問ありがとうございます。これからもよろしくお願いします。

私が提案したのは設計図というより、概念図でしたので、ここまで具現化されたのは素晴

らしいと思います。

B-1→────│

B-2→ ┐│

│

│

│

B-2→ ┘│

B-1→────│

↑

投影板

仮組み立ての現在、投影板が外側に付いています。スケッチ用紙を内側に置くと B-2の段

差が気になるので、投影板を内側に付けるもアリだと思いますが、重要なのは、スケッチ

用紙をクリップ等で固定するにはどうすると良いか、仮組み立てのうちに試行錯誤が必要

です。立体物があると、使い勝手の善し悪しにも早く気づくことができると思います。

ネジ穴を開けるのは、ハードルが高いかもしれません。穴がズレたら全体が歪んでしまい

ます。早く組み上げるなら、B-1とB-2同士は全てゼリー状瞬間かエポキシ接着剤かな。

B群と遮光板、B群と投影板はギリギリまで両面テープ接着にしておき、仕様変更(例え

ば、B-1の長さを変更する、投影板の位置を固定ではなく可動式にする、厚さ1mm×1cm×

1cmのLアングルで軽量化を図る、等)でもB群のみを作り直し、遮光板・投影板は再利用

する、というのが良さそうです。(遮光板の穴開けは大変だから。)

まいくろさん、ありがとうございます。お褒めの言葉、とても嬉しいです。

確かに、投影板が外についているから、さらに細工をしないとスケッチが出来ないんですよね。気が付きませんでした。15cmアングルはすべて内側だと思い込んでいました。本番は、外側で行こうと思います。スケッチペーパーの固定は頭をひねらないといけないですね。頑張ります。

やはりネジ固定はリスクありますか。私も正確に穴を開ける自信がなく、ねじ接続とは言ったものの、相当迷いがありました。

なるほど、B群は、調整用に使うのは良い方法ですね。可動式は憧れますが難易度が高そう。

まずは、まいくろさんのおかげで、ここまで辿り着きました。ありがとうございます。

こんにちは。

ドリルで穴開けをするときにセンターポンチでガイド用のへこみを作っていらっしゃいますか?

写真を見るとドリルをアルミ板に当ててから先端が逃げているように見えますので。

センターポンチでセンターくぼみを作ってから刃をあてると逃げません。また、径の大きい穴を開けたいときは径の細いドルで下穴をあけて目的の径の穴を開けるときれいにセンターが出ます。

センターポンチは「オートポンチ」という物を使うと便利です。また科学映画ですが金属の穴を開けるのには参考になる映画を紹介しておきます。

https://www.youtube.com/watch?v=z7Rbs6TlyN8

きよりんさん、こんばんは。

ご指摘、アドバイス、ありがとうございます。

一応、オートポンチを使っているのですが、おっしゃるとおり、昨日、今日と、ドリルに逃げられることが多かったです。

考えてみるに、姿勢がいけなかったと思います、正座とかしてやっていたので、真上から力が入らず、逃げられたのかなと・・・

動画、見させていただきました。少し難しかったですが、いつの時代も基本は同じなんですね。ポンチも昔も今も変わらない。切削についてはよくわからなかったりしました。すみません。

これからもよろしくお願いします。